Bouwkundig detailleren voor tekenaar en ontwerper:

Houtproducten.

Voor de volgende onderwerpen ga naar:

algemeen;

fineer;

triplex;

meubelplaat;

hardboard, zachtboard;

houtspaanplaat;

osb;

mdf;

minerale platen;

houtwolplaten;

Algemeen:

Onder houtproducten verstaat men van hout vervaardigde materialen, waarbij dit hout zodanig is bewerkt, dat de eigenschappen belangrijke wijzigingen hebben ondergaan.Voornamelijk zijn hier bedoeld de z.g. plaatmaterialen, als triplex, multiplex, meubelplaat e.d., alsmede spaanplaten en vezelplaten en de z.g. boards.

Naar de bewerkingen die het hout ondergaat, kan men de houtproducten verdelen in twee groepen, nl. de produkten waarbij de structuur van het hout behouden blijft en die waarbij de structuur van het hout verloren gaat.

Tot de eerste groep behoren plaatmaterialen, als triplex, multiplex en meubelplaat.

Ook kan men hiertoe rekenen het fineer dat zowel op zichzelf wordt toegepast, alsook als onderdeel van

de hier genoemde plaatmaterialen. Tot de laatste groep behoren o.a. de boards.

Fineer:

Onder fineer verstaat men zeer dunne platen hout, die men altijd op een ondergrond aanbrengt.Fineer kan men vervaardigen met de bedoeling door onderling aaneenlijmen een nieuw product te verkrijgen, b.v. triplex, dan wel het te laten dienen als verfraaiing, z.g. edelfineer, op ander (minder edel) hout.

Van verleden tot heden:

bron leidraad tekst: Het Houtblad (december 1997)Het gebruik van fineer is heel oud. Het werd al toegepast in het oude Egypte en China, evenals in GriekenIand en Rome.

Na de val van het Romeinse Rijk (476 na Chr.) stierf het ambacht uit om pas na een krappe 1000 iaar weer tot leven te komen door toedoen van Nederlandse en Vlaamse meubelmakers.

De grote bloeiperiode lag tussen 1500 en 1800, toen zij en later met name Franse en Italiaanse collega's ongelooflijk fraai ingelegde meubelen fabriceerden

van exotische fineren. Vanuit Frankrijk en Engeland kwam de fineerkunst ook in Amerika terecht.

Typisch is dat fineren sindsdien vrijwel altijd een westerse aangelegenheid is geweest.

In andere werelddelen heeft men dit schitterende gebruik van hout eigenlijk nooit gekend, laat staan toegepast.

In later tijd zijn de stijlen, wat minder uitbundig geworden, maar is anderzijds het aantal toepassingen uitgebreid.

Productieproces:

Het productieproces heeft in de loop der tijd een ingrijpende gedaantewisseling ondergaan. De oorspronkelijke techniek van het zagen vanfineren wordt alleen nog op kleine schaal toegepast t.b.v. restauraties, muziekinstrumentenbouw en bii toepassingen die slechts zeer kleine hoeveelheden vergen.Het grote nadeel van zagen is natuurlijk het grote houtverlies, want de zaagsnede is ongeveer geliik aan de dikte van het fineer.

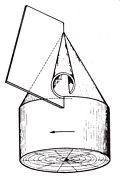

Tegenwoordig maakt men bij de fineerfabricage gebruik van twee methoden; de z.g. snijmethode en de schilmethode. Zie naaststaande afbeelding (bron: Het Houtblad).

De sníjmethode past men toe voor de vervaardiging van de duurdere fineersoorten, de edelfineren, die men dus gebruikt voor de verfraaiing van de minder fraaie houtsoorten, waar men ze opplakt.

De schilmethode dient voornamelijk voor de productie van triplex. De constructieve benadering staat voorop. Slechts beperkt wordt er geschild om fraaie fineren te krijgen. Ook zijn er aparte schiltechnieken als excentrisch schillen ten behoeve van een speciale tekening.

Om het hoogste rendement te halen, moeten de schilstammen zo cilindrisch mogelijk zijn. Daarnaast mag het hart niet rot of voos zijn, anders hebben de klauwen van de schilmachine geen greep. Ook ringscheuren kunnen de opbrengst nadelig beďnvloeden.

Bij schillen staat het mes in principe vast, de stam wordt op de einden tussen twee klauwen geklemd, tegen het mes aangedrukt, rondgedraaid en zo afgeschild.

De dikte van het fineer is variabel.

Aan de buitenkant van de stam, zitten de minste gebreken, daar zal men dus heel dun schillen om zoveel mogelijk foutvrije fineren te verkrijgen voor de buitenlagen van bijvoorbeeld triplex. Naarmate men dichter bij het hart komt zullen zich meer gebreken vertonen en gaat men dikker schillen voor tussenfineren.

Al naar de houtsoort kunnen de schilfineren in dikte variëren van 0,6 tot 4 mm.

Gereconstrueerd fineer:

Het eerste gereconstrueerd fineer dat op de markt kwam was 'Fineline' ten tijde dat met name potloodstreep-mahonie erg gewild was. Het proces was oorspronkeliik redelijk simpel. Men schilde lichtgekleurde zachte houtsoorten in relatief dikke fineren van ongeveer 3 mm. Na het drogen werden de vellen fineer in twee verschillende kleuren geďmpregneerd. Vervolgens werden de fineren om en om, licht en donker, weer op elkaar gelegd, van lijm voorzien en tot een blok van ongeveer 60 x 60 cm in een lengte van 210 cm (voor deuren) of 270 cm (voor panelen)geperst. Hierna kantelde men het blok en sneed men weer tot fineer, wat een groot aantal vellen opleverde van absoluut gelijke tekening en structuur.Andere fabrikanten hebben dit proces verder uitgewerkt en verven schilfineren in alle denkbare kleuren. Na het persen tot een blok kan dit nog enkele malen worden gezaagd en geplakt, zodat de vreemdste combinaties ontstaan.

Triplex:

Triplex is een plaatmateriaal bestaande uit drie of meer op elkaar gelijmde (fineer)lagen van grote afmetingen.De naam multiplex wordt gebruikt als uitdrukkelijk moet worden aangegeven dat de plaat uit meer dan

drie lagen is opgebouwd.

Plaatmateriaal dat uit slechts twee lagen fineer is opgebouwd, wordt tot dezelfde categorie gerekend als

triplex en multiplex; dit materiaal wordt duplex genoemd.

- de vezelrichtingen van de opeenvolgende lagen fineer loodrecht op elkaar staan en evenwijdig aan of loodrecht op de plaatkant lopen

- de opbouw ten opzichte van de middelste laag fineer symmetrisch is, zowel wat betreft de houtsoorten als de dikte van de lagen

- het aantal lagen oneven is (soms even, maar de beide middenlagen lopen dan evenwijdig en zijn op te vatten als één laag)

Productie:

Triplex wordt gemaakt van schilfineren, in uitzonderingsgevallen van snijfineren.De dikte van het fineer verschilt per soort en is ook afhankelijk van de houtkwaliteit.

Niet iedere houtsoort is geschikt voor triplex. Hoe harder en zwaarder een soort, hoe moeilijker deze te schillen is.

Het best zijn daarom relatief zachte en lichtgekleurde naald-en loofhoutsoorten.

Veelal repareert men gebreken, zoals scheuren en kwasten.

Uitgevallen of slechte kwasten worden hersteld met gezonde fineerproppen of gevuld met kunsthars.

Bij de productie werkt men met langs- en dwarsfineren. Bii langsfineren loopt

de draad evenwijdig aan de lengte en bij dwarsfineren aan de breedte.

Bij de uiteindelijke triplexfabricage worden de fineren, om en om, in een bepaalde volgorde

gelegd: dunne hoogwaardige langsfineren aan de buitenzijde en kwalitatief

wat mindere en dikkere tussenfineren binnenin.

Ze worden van lijm voorzien en vervolgens onder hoge temperatuur en druk geperst.

Daarna laat men de platen enige tijd conditioneren om in evenwicht te komen met de heersende luchtvochtigheid.

De laatste bewerkingen zijn kantrechten en schuren.

Indeling naar soorten, kwaliteiten en gebruiksdoel:

naar soorten:

Triplex wordt bepaald door de voor de deklagen gebruikte houtsoorten en onder deze naam ook in de handel gebracht.Omdat we niet alleen zelf triplex produceren, maar ook een belangrijke import hebben, komen op onze markt zeer veel variaties triplex voor.

Met nadruk wordt gesteld dat de soortaanduiding alleen betrekking heeft op de dekfineren. Soms zijn

ook de binnenlagen van dezelfde houtsoort, maar vaak worden voor deze binnenlagen andere houtsoorten gebruikt.

Met dit feit dient men onder andere bij het beoordelen van de duurzaamheid rekening te houden.

naar kwaliteiten:

De kwaliteitsaanduiding van het triplex is gebaseerd op de kwaliteit van de dekfineren.De beste kwaliteit is A, die zo goed als foutvrij is; deze kwaliteit is beperkt beschikbaar.

Bij de daaropvolgende kwaliteit B zijn enkele kleine fouten toegestaan.

Daarna volgen de kwaliteiten BB en C. Hoe lager de kwaliteit, hoe meer en hoe groter de gebreken mogen zijn, al of niet gerepareerd.

De beide oppervlakken van een plaat zijn vrijwel altijd verschillend van kwaliteit.

De voorzijden bestaan doorgaans uit hele fineren, bij de achterzijden kan het ook om gevoegde fineren gaan.

Bij de allerbeste kwaliteiten zal men door en door hele fineren aantreffen. Dit komt onder andere voor bij garantietriplexen.

naar gebruiksdoel:

Triplex voor algemene doeleinden is triplex dat qua afmetingen, houtsoorten, opbouw en eigenschappen voor zeer uiteenlopende toepassingen geschikt is en dat niet voor één speciaal toepassingsgebied is ontworpen.Triplex voor speciale doeleinden is er te kust en te keur, onder andere:

- triplex voor jachtbouw,

- constructietriplex,waarmede bedoeld wordt triplex met een zodanige opbouw, dat vooral de mechanische eigenschappen gunstig zijn

en dat meestal duurzaam gelijmd is.

- betontriplex, dat veelal een speciale afwerklaag, heeft, zodat de ontkisting

geen problemen geeft en dat vele malen bruikbaar is.

- etc.

- Mechanische eigenschappen:

Als de platen een dragende Íunctie hebben, dienen de sterkte-eigenschappen bekend te ziin.

De constructeur moet immers met deze waarden kunnen rekenen.

Afmetingen:

Dikte:Het Europese triplex is leverbaar in vele dikten; De gangbaarste diktes liggen tussen 3 en 40 mm, met als voornaamste 3,4,5,6,7,8,9,10,12, 15, 1 8, 19, 20,22 en 25 mm.

Lengte / breedte:

Normaliter is de breedte van de plaat de helft van de lengte.

Oorspronkelijk maakte men in Europa de afmeting 2500 x 1250 mm, maar voor een deel is dit aangepast

aan de gangbaarste afmeting in de wereld 8' x 4' (feet), oftewel 2440 x 1220 mm.

In bepaalde houtsoorten produceert men ook speciale maten voor gerichte toepassingen, zoals bijvoorbeeld voor massieve triplexdeuren.

Toleranties:

Op de dikte, lengte en breedtemaat van de platen zijn volgens de normen maatafwijkingen (toleranties) toelaatbaar.

Bij bepaalde plaattoepassing dien je hiermee rekening te houden.

Duurzaamheid:

Een zeer belangrijk aspect van triplex vormt de mate waarin het tegen klimatologische omstandigheden bestand is. Vooral waar het triplex aan de invloed van weer en wind is blootgesteld, is de duurzaamheid van doorslaggevend belang.- De duurzaamheid van triplex wordt bepaald door:

- De lijmverbindingen (duurzaamheidsklassen in oplopende volgorde: lnterieur 3, 2 en 1 en Exterieur 2 en 1)

- De gebruikte houtsoorten (Klasse I zeer duurzaam, klasse II duurzaam, klasse III matig duurzaam, klasse IV weinig duurzaam, klasse V zeer weinig duurzaam)

- De dikte van de lagen.

Bij de fabricage van fineer ontstaan door het schillen direct achter het mes, tegengesteld aan zijn ligging in de stam, kleine schilscheurtjes aan de hartzijde" van de fineren. Aantal en diepte van de scheurtjes hangen af van de houtsoort en van de fineerdikte.

lndien het triplex regelmatig nat wordt en weer droogt, bestaat vooral bij dikke fineren het gevaar dat deze scheurtjes steeds verder gaan en het verband tussen de lagen verloren gaat.

Voor een aanzienlijke verlenging van de levensduur moet men achter de platen ventilatieruimte aanhouden, zodat vocht zich niet kan ophopen met aantasting van de plaat als gevolg.

Meubelplaat:

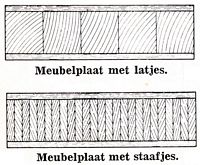

Meubelplaat vervaardigt men in principe op dezelfde wijze als triplex. Deze platen hebben evenwel een andere "binnenvoering", want in plaats van de haaks verlijmde dunne fineerlagen bestaat de meestal dikke binnenlaag uit latten van vurehout.Al naar gelang de wijze waarop de vuren binnenlaag is samengesteld, onderscheidt men meubelplaat met staafjes en met latjes.

Afmetingen:

Het is bij meubelplaat zoals bij alle gefineerde platen gebruikelijk de afmetingen in de vezelrichting van de dekfineren de lengte te noemen en deze eerst te geven. Met een plaat van 1000 x 2000 mm wordt dus bedoeld een plaat waarvan de dekfineren 1000 mm lang zijn. Veel voorkomende maten zijn:dikte in mm: 13, 15, 18, 22, 25

lengte in mm: 1220, 1530

breedte in mm: 2440, 2500, 3050, 3500.

Eigenschappen:

De eigenschappen van meubelplaat hangen in sterke mate af van de opbouw (houtsoorten, aantal en dikte van de lagen, soort vulling) en de lijmverbindingen. Welke eigenschappen van belang zijn hangt vanzelfsprekend in eerste instantie af van de beoogde toepassing.De opbouw van meubelplaat brengt met zich mede dat het materiaal in het algemeen niet geschikt is

voor buitentoepassingen, althans niet als het langdurig wordt blootgesteld aan de weersinvloeden.

Hardboard, zachtboard:

Kenmerkend voor board is het feit dat het is opgebouwd uit houtachtige vezels en dat de onderlinge binding van deze vezels tot stand komt zonder dat bindmiddelen behoeven te worden toegevoegd. De binding berust op vervilting en op de natuurlijke bindmiddelen die in het hout aanwezig zijn.Historisch gezien is de fabricage van board een ontwikkeling uit de papier industrie. Alhoewel eerdere patenten en toepassingen bekend zijn, is de produktie eerst na 1925 op gang gekomen toen het probleem van vervezelen van hout op grote schaal was opgelost.

Alhoewel ín principe alle uit lignocellulose opgebouwde materialen (zoals b.v. de ontsuikerde vezel van rietsuiker) in aanmerking komen,

wordt verreweg de grootste hoeveelheid board gemaakt uit hout.

Als grondstoffen dienen het bij de exploitatie van de bossen vrijkomende hout en/of het "afval" van de houtverwerkende industrieën.

Schors oefent een negatieve invloed uit, zowel op de kwaliteit als op het uiterlijk en wordt daarom meestal geheel of grotendeels verwijderd.

Door tijdens de fabricage bepaalde chemicaliën aan de vezelbrij toe te voegen is het mogelijk de mechanische en/of fysische eigenschappen van board aanzienlijk te beďnvloeden. Of, en zo ja, welke middelen worden toegevoegd en in welke hoeveelheden hangt af van de gewenste eigenschappen en van het toegepaste fabricage-procédé.

Elk procédé begint met het vervaardigen van de vezels.

Uit de vezels ontstaat, na het verbreken van de onderlinge verbindingen tussen de houtvezels door vermalen en koken, een houtpap die door ontwatering een mat vormen. Deze mat wordt ňf alleen licht verdicht en bij hoge temperaturen

gedroogd (zachtboard), ňf tussen hete platen geperst (half-hard en hardboard).

Houtspaanplaat:

Spaanplaten zijn platen, bestaande uit kleine deeltjes hout of andere lignocellulosehoudende materialen (vlasscheven, hennepscheven, riet e.d.), die met een organisch bindmiddel zijn samengesteld met gebruikmaking van één of meer fysische en/of chemische hulpmiddelen.Zoals uit de definitie blijkt is "spaanplaat" een algemene benaming.

De grondstoffen voor de fabricage van houtspaanplaten zijn houtspanen, lijm en toevoegstoffen om bepaalde gewenste

eigenschappen te bereiken (tegengaan van eventuele schimmelaantasting, etc.)

Houtspanen worden voornamelijk gewonnen uit dunningshout uit de bossen en uit

grof afval van zagerijen, fineerschillerijen, triplex- en timmerfabrieken.

In principe komen vrijwel alle niet te zware houtsoorten voor het maken van spaanplaat in aanmerking .

De meeste in Europa vervaardigde spaanplaten worden gemaakt uit diverse naaldhoutsoorten en

populieren, berken en beuken.

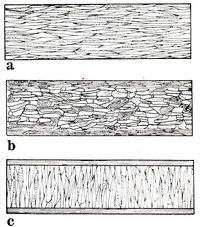

Al naar de samenstelling, het oppervlak en de eigenschappen onderscheidt men drie soorten houtspaanplaat:

Al naar de samenstelling, het oppervlak en de eigenschappen onderscheidt men drie soorten houtspaanplaat:

- Platen, waarvan in doorsnede gezien de spaanders horizontaal liggen en van vrijwel gelijke grootte zijn;

- Platen, waarvan in doorsnede gezien de spaanders horizontaal liggen, maar waarvan de spaanders in het midden aanmerkelijk groter zijn dan aan de buitenzijden;

- Platen, waarvan in doorsnede gezien de spaanders verticaal staan en van gelijke grootte en sterkte zíjn.

Duurzaamheid:

De duurzaamheid van spaanplaat is voornamelijk afhankelijk van de lijmverbindingen tussen de spanen en van de gebruikte houtsoort(en).Voor spaanplaten worden in hoofdzaak gebruikt ureum-formaldehyde (UF) en fenol-formaldehyde (PF) en in mindere mate melamine-formaldehyde (MF), ureum-melamine-formaldehyde (UMF) en isocyanaat. De UF-gebonden platen zijn het minst duurzaam; zij zijn bedoeld voor toepassingen binnenshuis waarbij de temperatuur noch de relatieve luchtvochtigheid langdurig hoog mogen zijn en waarbij geen gevaar voor condensatie van water op het oppervlak aanwezig is.

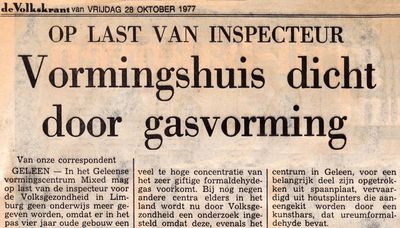

Formaldehyde-emissie:

Vooral uit de met ureum-en/of melamine-formaldehyde vervaardigde platen kan achteraf nog wat formaldehyde vrijkomen, dat prikkelend werkt op de ogen en de keel. Zodra de betrefÍende ruimte wordt verlaten houdt de irritatie meestal snel op. Dit probleem deed zich vooral voor in de jaren 70 van de vorige eeuw, toen spaanplaat grootschalig in nieuwbouwprojecten werd toegepast.

Dit probleem deed zich vooral voor in de jaren 70 van de vorige eeuw, toen spaanplaat grootschalig in nieuwbouwprojecten werd toegepast.

De formaldehyde-emissie wordt versterkt door verhoging van de temperatuur. Als oorzaken gelden:

- verwerken van te verse platen

- verwerken van platen met een hoge formaldehyde-emissie

- te hoge luchtvochtigheden (nieuwbouw)

- nat worden van de platen tijdens de bouw

- geen of onvoldoende thermische isolatie van dakplaten

- onvoldoende ventilatie.

Remedies zijn:

- afwerken met afsluitende produkten. bijvoorbeeld verf

- ventilatie verbeteren

- dakplaten (beter) isoleren.

Voorts werd aanbevolen niet meer spaanplaat te.gebruiken dan ca. 1 m2 per m3 ruimte.

OSB:

OSB is een type plaatmateriaal welke is samengesteld uit verschillende lagen houtschilfers van een vooraf bepaalde vorm en dikte, die onderling door een bindmiddel ( lijm en paraffine) zijn verbonden.OSB = Oriented Strand Board ofwel in het Nederlands: "plaat gemaakt van gerichte houtschilfers"

bron afbeelding tekst naamgeving: het Houtblad (juni 1994)

In de afvalfase is (via hergebruik) er bovendien nog spaanplaat van te maken.

De schilfers (strands) van de buitenlagen zijn evenwijdig aan de plaatlengte gericht (oriented), die van de binnenlaag zijn ofwel willekeurig gestrooid ofwel dwars gericht op de lengterichting van de plaat.

De voor- en achterzijde zijn gelijk. De plaat kent dus geen zwakke plekken, zoals (open) kwasten en scheuren.

Het Spaanplaatbesluit {normen voor de formaldehyde.emissie) geldt ook voor OSB.

OSB is beperkt vochtbestendig en niet geschikt voor permanente buitentoepassingen.

Door de lijm rondom de spaanders heeft een ongeschuurde plaat een hogere vochtwerendheid dan een geschuurde.

Voor het verven moet de plaat echter eerst geschuurd worden om de lijm en paraffinelaag te verwijderen, anders laat de verf los.

OSB weegt ca. 600 kg/m3; 1 m2 van een 18 mm plaat OSB weegt ca. 10 kg.

OSB weegt ca. 600 kg/m3; 1 m2 van een 18 mm plaat OSB weegt ca. 10 kg.

Klasse-indeling:

Norm NEN-EN 300 (Oriented Strand Board (OSB) - Termen en definities, classificatie en specificaties)

OSB/1 - voor algemeen gebruik in droge omstandigheden, vooral decoratieve toepassingen.

OSB/2 - voor last dragende constructies in droge omstandigheden.

OSB/3 - voor last dragende constructies in vochtige omstandigheden.

OSB/4 - voor zware last dragende constructies in droge of vochtige omstandigheden

Toepassingen:

OSB is ontworpen als constructiemateriaal (vloeren, wand- en dakelementen en dakbeschot).

Hier vinden we dan ook de belangrijkste toepassingen.

Het kan ook worden gebruikt voor de omheining van bouwplaatsen en als tijdelijke afzetting bij verbouwingen van winkels

en kantoren.

Verdere toepassingen zijn: pallets en emballage, etc.

Decoratieve toepassingsvormen zijn evenwel zeer beperkt; de persoonlijke smaak is hier van grote invloed.

MDF:

MDF (Medium Density Fibre board) is een houtachtig plaatmateriaal bestaande uit houtvezels met een kunsthars als bindmiddel.Door de dichte en gelijkmatige opbouw heeft MDF een massief karakter.

Daardoor zijn zowel het oppervlak {aanbrengen van een reliëf) als de plaatranden (afgeronde randen en dergelijke) uitermate goed te frezen.

Voor de emissie (uitstoot) van formaldehyde gelden in de praktijk dezelfde regels als voor spaanplaat.

Omdat MDF echter altijd wordt afgewerkt (hetzij met een dekkende of transparante lak, hetzij met fineer) is de kans dat er

formaldehyde vrij komt, te verwaarlozen.

MDF is erg glad en vlak. Toch moet men het schuren om het oppervlak te verbeteren voor de verdere afwerking. Bij MDF zijn geen randlatten nodig, zoals bij spaanplaar, doch het resultaat van de randafwerking is wel sterk afhankelijk van de kwaliteit van het gebruikte MDF.

Na het voorschuren van de kale plaat brengt men de laklaag met kwast of verfspuit aan. Om vervolgens na het drogen de laag wederom te schuren, waarna de volgende laag kan worden aangebracht.

Het aantal lagen is afhankelijk van de gewenste eindafwerking. (e.e.a. volgens de adviezen van de lak-fabrikant.)

Een grote absorptie in de bewerkte kanten is te voorkomen door toepassing van een goede afsluitende voorlak.

MDF is bruikbaar voor zeer vele toepassingen, zoals meubelen en meubelonderdelen, eenmalig projectmeubilair, stand-en interieurbouw,

interieurbetimmeringen, etc.

Minerale platen:

De in de handel verkrijgbare minerale platen kunnen worden onderscheiden in twee groepen, te weten:- mineraal gebonden platen;

platen bestaande uit deeltjes van zowel organische als anorganische oorsprong, waarbij een bepaald mineraal als bindmiddel fungeert.

De bekendste soorten zijn houtwolcement en -magnesietplaten, asbestcementplaten, asbestvrije platen en gipskartonplaten.Asbestcementplaten zijn tot in de jaren tachtig veel gebruikt in gebouwen en woningen, vanwege bepaalde nuttige eigenschappen: sterk, slijtvast, isolerend en bovendien goedkoop. Thans zijn ze verboden en dienen bij sloop deskundig te worden verwijderd.

de onderdelen "Slopen / sloopvergunning" en "Asbest" behorende bij het onderwerp "Ontwerpproces (algemeen)".

de onderdelen "Slopen / sloopvergunning" en "Asbest" behorende bij het onderwerp "Ontwerpproces (algemeen)".

- minerale wolplaten;

platen bestaande uit materiaal van anorganische oorsprong, dat een bepaalde bewerking of behandeling heeft ondergaan en waarbij een kunsthars als bindmiddel fungeert. De belangrijkste soorten zijn glas-en steenwol.

De meest toegepaste minerale bindmiddelen zijn gips, magnesiet en cement.

Historisch gezien is gips het langst bekende bindmiddel bij de platenfabricage.

ln 1880 werden reeds gipsgebonden platen gemaakt, waarna in 1914 de magnesietgebonden houtwolplaat

en in 1928 de cementgebonden houtwolplaat volgde. Ongeveer rond de eeuwwisseling begint ook

de opmars van de plaat uit cementgebonden asbestvezel.

De oudst opgetekende fabricage van minerale wol is geweest omstreeks 1840. Dit materiaal werd echter

nog niet voor isolatie doeleinden toegepast.

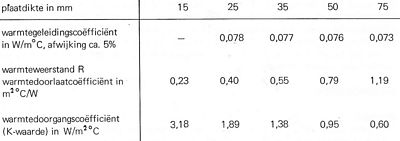

houtwolplaten:

De houtwolplaat is een plaatmateriaal, dat vervaardigd is uit langvezelige houtwol met de mineralen magnesiet of cement als bindmiddel.De gebruikelijke algemene benaming "houtwolcemenplaten" is gezien de twee mogelijke bindmiddelen derhalve foutief.

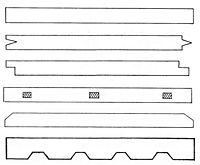

Met het oog op speciale toepassingsgebieden worden verschillende typen platen gefabriceerd. De meest gebruikelijke (situatie 1981) zijn:

- standaardplaten in normale gekantrechte uitvoering dwarsdoorsnede;

- platen met visbek of sponning;

- gewapende platen;

Bij de fabricage van deze platen, die voornamelijk werden gebruikt als dakplaat, werd per breedte van 50 cm drie houten latten ingelegd van een duurzame of verduurzaamde houtsoort. - facet-platen;

Deze plaat, voorzien van een facetkant, wordt vervaardigd in verschillende maten en gebruikt voor decoratieve en geluidsabsorberende toepassingen.

De houtwol die in deze platen wordt gebruikt kan van kleinere, smallere afmetingen zijn, waardoor de structuur fijner wordt. - kanaal-isolatieplaten;

Deze platen, met de normale samenstelling, zijn aan één zijde (onderzijde) voorzien van trapeziumvormige kanalen voor ventilatie in de lengte-en breedterichting van de plaat.

Deze uitvoering werd toegepast voor de isolatie van platte betondaken en voor geventileerde plafonds.

De eigenschappen van de platen, met name het goede isolerend vermogen ten opzichte van geluid, warmte en koude, worden bepaald door de samenstelling.

Deze laatste hangt samen met de verwerkte grondstoffen, nl. de gebruikte houtwol afmetingen en het soort bindmiddel.

Het benutten van genoemde eigenschappen hangt in meer of minder sterke mate af van de wijze waarop

de oorspronkelijke structuur door pleisterlagen of andere soorten afwerkingen wordt veranderd.

De structuur van de platen stelt ook voorwaarden voor de verwerking of het aanbrengen der platen.

De opneming en afgifte van vocht onder normale ventilatie verhoudingen via de omringende lucht, verlopen zodanig dat de zeer kleine volume veranderingen die in de houtwolvezels voorkomen, worden gecompenseerd binnen de grove structuur van de houtwolcementplaat of dat deze na een betrekkelijk snelle droging geheel naar de oorspronkelijke afmetingen zullen terugkeren.

"Na-isolatie koudebruggen" behorende bij het onderwerp "Metselwerk gevels (muuropeningen)".

"Na-isolatie koudebruggen" behorende bij het onderwerp "Metselwerk gevels (muuropeningen)".

Algemeen kan worden gezegd dat houtwolcementplaten kunnen worden beschouwd als een materiaal dat

niet gemakkelijk ontvlambaar is, zelfs bij hoge temperaturen.

Echter bij directe aanraking met vlammen kunnen speciaal de dunne platen met een open structuur bij

een betrekkelijk lage temperatuur spoedig uiteenvallen.

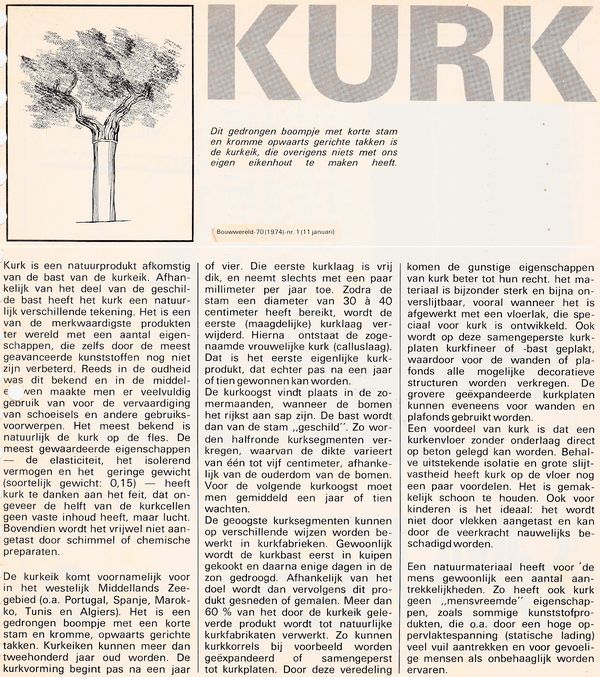

Kurk:

bron: Bouwwereld (1974)

Bouwkundig detailleren voor tekenaar en ontwerper:

dd: 16-02-2015